Zu Besuch bei Stativhersteller König&Meyer

(Bild: Dirk Heilmann)

(Bild: Dirk Heilmann)

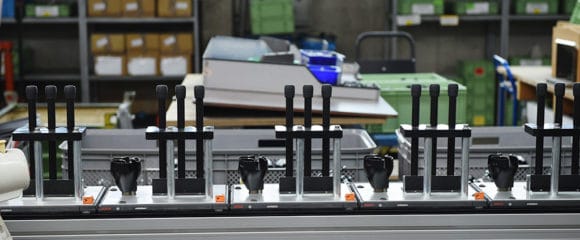

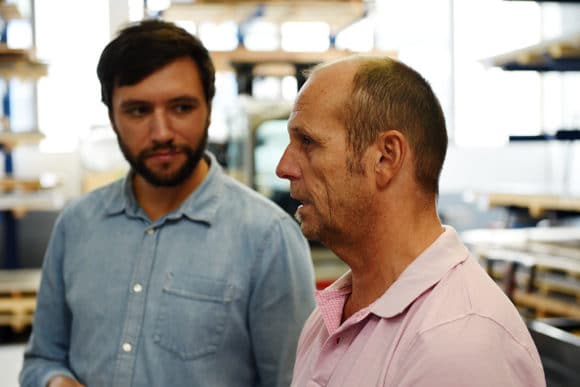

Wir machen uns auf den Weg ins schöne Frankenland, genauer gesagt nach Wertheim, wo der Stativhersteller König & Meyer seinen Firmensitz hat. Dort werden wir von Geschäftsführerin Gabriela König und Marketingmanager André Scherzer empfangen, die im Interview gemeinsam mit Helmut Lippert, dem Leiter der Entwicklung und Konstruktion, unsere Fragen beantworten und uns die Philosophie des Unternehmens mit 280 Mitarbeitern erläutern und dessen Geschichte erzählen. Highlight des Besuchs ist eine dreistündige Führung von Produkt-Manager Michael Wamser durch die Büros, die Produktion und das neue Logistikzentrum.

Schon Ende der 30er-Jahre wurde ein Vorläufer des Unternehmens König & Meyer von Karl König und Erich Meyer in Thüringen gegründet. Nach dem Krieg zog es sie auf Grund der Enteignungswelle in den Westen nach Wertheim, wo seit 1949 der Firmensitz ist, direkt an der Grenze zwischen Baden-Württemberg und Bayern, die hier lediglich durch den Main getrennt sind. Ich frage Gabriela König nach der Entwicklung des Unternehmens vom kleinen Familienbetrieb zum heutigen Marktführer:

Gabriela König: 1969 wurde das Werk 2 gebaut. Damals haben wir damit begonnen, Stative für Trockenhauben zu bauen. Wir, vor allem mein Vater, haben natürlich auch versucht, uns breiter aufzustellen und Ausflüge in andere Branchen unternommen. Für eine solche Entwicklung wurde das Werk 1, in dem früher die komplette Produktion stattfand, aber zu klein. Heute befinden sich hier die Büros und die Kunststoffverarbeitung. Mit Fertigstellung des Werk 2 inklusive einer neuen Galvanik-Anlage waren wir für die Zukunft gerüstet.

Im Laufe der Jahrzehnte ist die Produktpalette, die Anzahl der Mitarbeiter und auch das Werk stetig gewachsen, das lief Hand in Hand. Für mich und Herrn Wolz, der neben mir seit 2005 Geschäftsführer ist, war der Bau des neuen Logistik-Zentrums, das 2017 in Betrieb genommen wurde, ein ähnlich großer Schritt. Zuvor hatten wir auch entschieden, eine Anlage zum Lasern von Rohren anzuschaffen, die zuerst einschichtig, dann zwei- und dreischichtig gefahren wurde. Inzwischen haben wir diese Abteilung auf drei Anlagen erweitert. Dann kam das automatische Rohr-Lagersystem für die Laseranlagen. Und so hat sich alles nach und nach entwickelt, basierend auf einem gesunden aber auch vom Markt getriebenen Wachstums. Als Markt- und Innovations-Führer haben wir den Anspruch immer bessere Produkte oder Varianten zu entwickeln und auf den Markt zu bringen. Dadurch wächst die Anzahl der Produkte.

Neben dem Produkt und der Produktion gibt es aber auch die Markt- und die Vertriebsseite. Seit Anfang der 50er Jahre exportieren wir in andere europäische Länder und haben im Laufe der Jahrzehnte immer mehr Märkte ausgebaut. Aktuell sind unsere Produkte in weltweit fast 90 Ländern verfügbar.

Sie sind seit 1996 im Unternehmen und haben 2005 die Geschäftsführung von ihrem Vater Martin König übernommen. War es für sie schwierig, das Erbe ihres Vaters anzutreten?

In einem anderen Leben habe ich mal Betriebswirtschaft in Pforzheim an der FH studiert, ein Aufbaustudium zum Wirtschaftsingenieur absolviert und anschließend einige Jahre am Forschungszentrum in Karlsruhe im Bereich Qualitätssicherung und Produktion gearbeitet. Ich war zuerst nicht sicher, ob ich ins elterliche Unternehmen gehen wollte, hatte mich aber dann dafür entschieden und bin jetzt seit 1996 hier.

Anfangs war ich nicht wirklich einem Bereich zugeordnet. Ich hatte mir in der Zeit verschiedene Prozesse und unter anderem auch die Kataloge angeschaut, um auch die Produktpalette kennenzulernen, und mich dann auf den Bereich Werbung und Marketing konzentriert. Über das Marketing habe ich dann einen guten Bezug zum Vertrieb gefunden. Das sind die beiden Bereiche, die ich noch heute hauptsächlich betreue.

Es hat schon eine Zeit gedauert, bis ich hier firm war. Die Anfangszeit war nicht leicht. Wir sind ein mittelständiges Unternehmen, historisch gewachsen und nicht nach Lehrbuch strukturiert. Wir haben kurze informelle Wege und man muss sich den Respekt schon auch ein bisschen erarbeiten.

2005, als mein Vater um die 70 war, stand die Frage der Nachfolge im Raum. Ich mochte die Arbeit und die sympathische Branche. Die Geschäftsführung alleine zu übernehmen, schien mir jedoch nicht richtig. Ich habe zwar einiges an Vorbildung im technischen Bereich durch mein Aufbaustudium, aber das ist nicht ausreichend, um eine solche Fertigung zu betreuen. Wir haben nach einer internen Lösung gesucht und mit Heiko Wolz jemanden gefunden, der im Unternehmen Werkzeugmacher gelernt hat und sich über Weiterbildungen zum Techniker, Meister und den technischen Betriebswirt bis zum Betriebsleiter entwickelt hat. Seit 2005 teilen wir uns die Geschäftsführung. Er betreut den technischen und ich den kaufmännischen Bereich.

Mein Großvater und Herr Meyer haben das Unternehmen gegründet. Mein Vater hat es bis zur heutigen Größe aufgebaut. Unsere Aufgabe ist es jetzt, das Unternehmen mit seinen 280 Mitarbeitern, an denen natürlich auch Familien hängen, zu erhalten und fortzuführen. Wir werden die Philosophie ›Kontinuierlicher Verbesserungsprozess‹ weiter verfolgen, so dass wir auch in Zukunft am Standort Wertheim mit einem qualitativ hochwertigen und höherpreisigen Produkt Chancen haben werden.

Wenn man durch das Unternehmen läuft, hat man auch das Gefühl, dass König & Meyer ein Familienbetrieb ist. Dieses Gefühl wird vor allem durch Aktionen wie Angelgruppe, Motorradgruppe, Wandergruppe u.v.m., zu denen sich die Mitarbeiter privat treffen, gefördert.

Auf jeden Fall. Das ist uns auch sehr wichtig. Wir leben hier in einer Kleinstadt. Man kennt sich, man trifft die Mitarbeiter mit ihren Familien auch auf der Straße. Dadurch ist das Verantwortungsgefühl stärker gegeben als in einem Großkonzern.

Bei unserem Rundgang ist mir aufgefallen, dass das Unternehmen weiterhin sehr produktionsgetrieben ist, worauf ihr Vater sehr viel Wert gelegt hat. Das Feedback der Mitarbeiter ist, dass seitdem Sie da sind, auch mehr in Marketing investiert wird.

Früher war das Unternehmen sehr produktionsund produktgesteuert. Mein Vater ist Vollbluttechniker, hat Maschinenbau studiert und war immer an einer Produktentwicklung oder Weiterentwicklungen dran. Am Anfang hatten wir ja hauptsächlich Notenständer und Instrumentenständer, ehe in den 60ern dann die Mikrofonständer dazu kamen. In den 80er-Jahren kamen dann viele weitere Produktkategorien wie Keyboardständer, Drummersitze und Boxenstative dazu. Im letzten Jahrzehnt kamen dann Multimedia-Produkte wie iPad- oder Tablet-Halterungen dazu. Immer wieder neue Produkte aufzunehmen und Produktkategorien zu erweitern, die Firma wirklich große Schritte nach vorne machen zu lassen, das war alles von meinem Vater gesteuert. Maschinen kaufen, produzieren, Produkt raus. Aber Marketing und Vertrieb, das war nicht so Seins. Klar wurde damals auch auf Messen gegangen und sie haben enge Kundenkontakte gepflegt. Dinge, die im Unternehmen schon immer wichtig waren. Aber die Sachen drum herum aufzubauen: Print, Online, Social Media … darum kümmern wir uns jetzt gerade, und für unsere Möglichkeiten haben wir uns gut aufgestellt.

Ich finde es sehr bemerkenswert, dass ihr eine eigene Wasseraufbereitung und euren Wasserverbrauch um 95 % gesenkt habt. Das zeigt, dass das Unternehmen umweltfreundlich denkt.

In dem Bereich haben wir auch viele Zertifizierungen und werden jedes Jahr rezertifiziert. Wir haben ein Umweltprogramm, in dem immer wieder neue Aufgaben definiert und umgesetzt werden. Das gehört zu unserem kontinuierlichen Verbesserungsprozess. Unsere Pulverbeschichtung ist beispielsweise umweltfreundlicher als normaler Lack. Unsere Produkte sind unter anderem auch durch ihre Langlebigkeit umweltfreundlich. Werden sie irgendwann entsorgt, kann jedes Element recycelt werden. Zusätzlich bieten wir eine 10-jährige Ersatzteilgarantie. Man muss so ein Stativ also nicht wegwerfen, weil vielleicht eine Schraube oder ein Knebel defekt sind.

Wir überlegen auch, wie wir Strom einsparen können und die Ressourcen besser nutzen können. Wir optimieren durch bessere Dämmungen, andere Heizsysteme und speisen über unsere Solaranlage Strom ins Netz. Wir denken umweltfreundlich, wobei man natürlich sagen muss, dass wir als Firma und produzierendes Gewerbe im Bereich Energie auch an Grenzen stoßen.

Tradition trifft Innovation: Helmut Lippert ist Leiter der Entwicklung und der Konstruktion und seit mehr als 35 Jahren im Unternehmen.

Herr Lippert, können Sie uns erklären, wie der Entwicklungsprozess aussieht, von der Idee bis hin zum fertigen Produkt?

Helmut Lippert: Der erste Schritt ist natürlich, die Information von draußen zu bekommen, von den Kunden, von unseren Mitarbeitern die unterwegs sind und im Kontakt mit den Musikern selbst stehen. Aber auch durch die Messebesuche werden viele Informationen und Wünsche an uns herangetragen. Dann spielen natürlich auch Vorschriften aus zum Beispiel dem Veranstaltungsbereich eine Rolle, die Einfluss auf die Entwicklung haben können und die wir berücksichtigen müssen.

Wenn dann das Gerüst steht, überlegen wir, was wir realisieren können, was wir realisieren müssen und wo es sich preislich hin entwickelt. Ich sage immer: ›Der Köder muss dem Fisch schmecken und nicht dem Angler!‹ (lacht) Der Kunde muss damit zufrieden sein und damit arbeiten können. Das ist das Wichtigste. Im Grunde stellen wir ja nur ein Arbeitsgerät zur Verfügung, mit dem der Kunde klarkommen muss. Da spielen Dinge wie geringes Transportgewicht, Kompaktheit, Standsicherheit und der Preis eine große Rolle.

Wie lange dauert eine Entwicklung von der Idee bis zum fertigen Produkt?

Das lässt sich pauschal nicht sagen und ist natürlich projektabhängig. Ein Keyboard-Ständer, wie der Spider Pro ist beispielsweise wesentlich komplizierter als ein Gitarrenständer. Die Umsetzung kann, inklusive der Planung, Entwicklung und der Fertigung, innerhalb drei Monaten abgeschlossen sein. Es kann aber im Einzelfall auch ein, zwei oder drei Jahre dauern. Es gehört dann doch mehr dazu, als das Produkt zu zeichnen, es muss produziert und die Werkzeuge dafür müssen hergestellt werden.

Durch die Optimierung unserer Fertigungsmethoden hat sich hier aber auch schon viel verändert. Die klassische Fertigung war früher auf mittlere bis hohe Stückzahlen ausgelegt. Es wurden Stanzwerkzeuge gebaut und Teile auf der Stanzmaschine produziert. Jetzt arbeiten wir mit Lasertechnik, bei der man überhaupt keine Rüstzeiten hat. Es muss kein Werkzeug gebaut werden. Dadurch sind auch neue Möglichkeiten entstanden, Produkte zu fertigen, die man vorher verworfen hat, weil die Fertigungskosten zu hoch waren. Der Drummersitz Gomezz hat zum Beispiel eine sehr feine Rasterung zur Höhenverstellung. Die hätten wir mit klassischem Stanzwerkzeug nicht umsetzen können.

Durch die neuen Fertigungsverfahren sind wir deutlich flexibler, schneller und können Produkte ganz anders konstruieren und fertigen. Wir können von der Entwicklung bis hin zum fertigen Produkt sehr schnell sein. Aber da hängt ja auch noch eine Maschinerie dran: Fotos, Texte, Aufstellanleitungen, die Verpackung. Auch das braucht seine Zeit.

André Scherzer: Wenn wir einen Bedarf für ein Produkt sehen, versuchen wir das meist möglich zu machen. Manchmal auch in geringeren Stückzahlen. Ein gutes Beispiel dafür ist unser Akkordeonständer. Da gibt es kaum Lösungen am Markt. Riesige Stückzahlen wird man mit so einem Stativ nicht umsetzen. Aber es gibt ein treues Klientel, das dieses Produkt will.

Gabriela König: Das ist auch der Vorteil unserer Fertigungstiefe. Wir stellen fast jedes Element am Produkt selbst her und sind dadurch flexibel genug, auch Abwandlungen von Produkten in kleineren Serien laufenzulassen. Müssten wir mehr mit Zulieferern arbeiten, wäre das schwieriger, da sie oft die Teile nicht in kleinen Stückzahlen liefern.

Mit der Rohr- und Flachlasertechnologie haben wir auch eine Investition in die Zukunft gemacht. Mit einem Standort in Deutschland haben wir hier im Vergleich zu Fernost natürlich höhere Kosten. Deswegen reinvestieren wir in neue schnellere und präzisere Maschinen, was uns hilft, diese Kosten im Griff zu halten. Aber ich denke, durch die Liebe zum Detail, die absolute Inhausfertigung, das qualifizierte Personal und natürlich auch den Ruf, den wir uns über die Jahrzehnte hart erarbeitet haben, sind wir auch für die nächsten Jahrzehnte gut gerüstet.

Kommt es oft vor, dass Ideen verworfen und nicht umgesetzt werden?

Es kann passieren, dass eine gute Idee zu aufwendig ist, und komplizierte Werkzeuge hergestellt werden müssten. Wenn dann Kosten im höheren sechsstelligen Bereich entstehen würden und wir mit einer sehr geringen Stückzahl rechnen müssten, heißt es dann: ›Eine schöne Idee, aber geht leider nicht.‹ Anhand von Prototypen klären wir natürlich auch mit dem Handel und mit Musikern, in wieweit der Preis passt. Das sind alles Prozesse, die am Ende natürlich auch Geld kosten.

Was waren für sie die Meilensteine in der Entwicklung von König & Meyer-Produkten?

Als wir mit der Produktion von Mikrofonstativen begonnen hatten, waren es das 210/2 und das 210/9, die sich wirklich schnell als der Standard für Mikrofonstative entwickelt hatten. Auch die Einhandstative, Elegance und Performance, mit ihren neu entwickelten Mechaniken, waren eine herausstechende Innovation. Für das Elegance hatten wir später auch den Red Dot Design Award erhalten.

Eine weitere große Innovation war der Spider Pro Keyboardständer. Ein Einsäulen-Keyboardständer aus Aluminium. Und natürlich auch die Guardian Mehrfachgitarrenständer-Serie mit ihren instrumentenschonenden, transluzenten Materialien, dem Design und der Funktionalität. Mit ihnen erhielten Mehrfachgitarrenständer eine Qualität, die es so vorher am Markt nicht gegeben hatte.

Helmut Lippert: Für mich waren auch Details Meilensteine. Beispielsweise unsere In-Bell-Ständer, deren Füße im Ständer selbst integriert werden können, so dass das komplette Stativ im Kegel des Instruments aufbewahrt werden kann.

Gabriela König: Bei unseren Produkten ist uns besonders die Sicherheit wichtig. Wir achten beispielsweise darauf, scharfe Kanten zu vermeiden. Und natürlich die fast sprichwörtliche Langlebigkeit. Unsere Boxenständer haben so auch einen Dämpfungsstopfen, der verhindert, dass das Auszugsrohr, wenn es herunterfallen sollte, nicht im Sockel aufschlägt. Da sind viele Details, auf die wir achten. Dinge, die man im ersten Moment vielleicht gar nicht wahrnimmt. Aber ich denke, die Summe dieser Details macht am Ende die Qualität unserer Produkte aus.

Ich fand es bemerkenswert, dass Herr Wamser, als er uns durch die Produktion geführt hat, jeden Mitarbeiter mit Vornamen begrüßte. Das zeigt, wie stark die Philosophie eines Familienbetriebes im Unternehmen König & Meyer verankert ist und man hat das Gefühl, dass sich diese Art von Wertschätzung positiv auf das Arbeitsklima auswirkt. Es herrscht überall eine familiäre und motivierte Stimmung. Im Interview fällt auch auf, dass Frau König über alle kleinen Details der K&M-Produkte Bescheid weiß, jede Bohrung kennt und eine genaue Vision für die Zukunft von König & Meyer hat. Meiner Meinung nach lohnt es sich, nicht nur für die hohe Qualität der Produkte, sondern auch wegen der Philosophie, der Vision und der Produktion in Deutschland für ein Stativ etwas tiefer in die Tasche zu greifen!